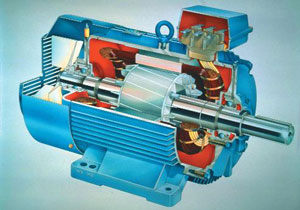

Motor điện là bộ máy chủ lực của ngành công nghiệp. Motor điện rất phổ biến, sử dụng khoảng 2/3 lượng điện dùng cho công nghiệp, chiếm khoảng 25% mức điện năng tiêu thụ toàn thế giới.

Rõ ràng tất cả các hoạt động công nghiệp đều phải sử dụng motor điện. Chúng được sử dụng để vận hành máy móc, quạt, bơm, thiết bị vận chuyển và thiết bị nén trong các ngành công nghiệp như dược phẩm, hóa chất, xi măng, mỏ và điện tử, v.v.

Tiềm năng tiết kiệm năng lượng của motor là rất lớn. Hầu hết motor đều chạy hết công suất thậm chí cả khi không cần thiết. Vận tốc của một số motor được điều chỉnh bằng cần điểu khiển, nhưng điều này giống như điều khiển vận tốc của ô tô bằng cách một chân dẫm vào phanh còn chân kia dẫm vào chân ga. Điều này không những làm hao phí năng lượng mà còn làm mòn thiết bị.

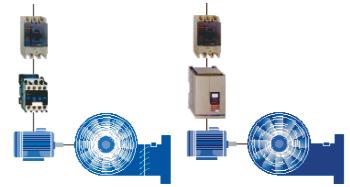

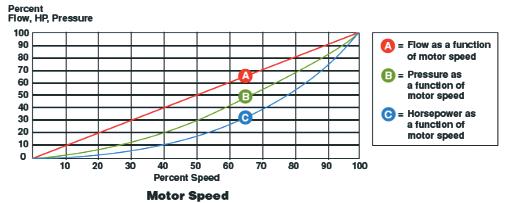

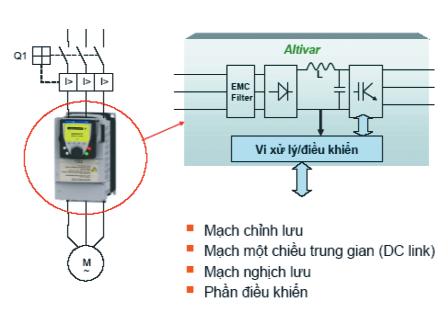

Một cách khác hiệu quả hơn đó làm điều khiển lượng năng lượng chuyển đến motor với bộ điều khiển tốc độ (VSD). VSD sẽ điều chỉnh tốc độ của motor một cách nhanh nhậy. Mức tiết kiệm năng lượng có thể đạt được ở trong các thiết bị điển hình vào khoảng 50%. Điều này có nghĩa là mức đầu tư vào bộ biến tần sẽ được bù lại chỉ trong vòng chưa đầy một năm.

Điều khiển tốc độ động cơ thay vì hãm phanh

Chúng ta có thể thấy rõ tầm quan trọng của việc điều khiển tốc độ của ô tô. Bạn có thể tưởng tượng điều khiển ô tô với một chân đặt lên chân ga hoặc điều khiển tốc độ bằng phanh khó như thế nào. Cách dễ dàng hơn là thay đổi bánh răng truyền động ở phía dưới và giảm vận tốc động cơ. Đối với loại xe kích cỡ trung bình (100kW):

ABB ước tính nếu trang bị bộ biến tâng đa tốc cho tất cả motor bán ra trên toàn thế giới trong năm 2006 thì có thể giảm lượng phát thải CO2 tới 200 triệu tấn, cao hơn lượng phát thải hàng năm của toàn đất nước Hà Lan.

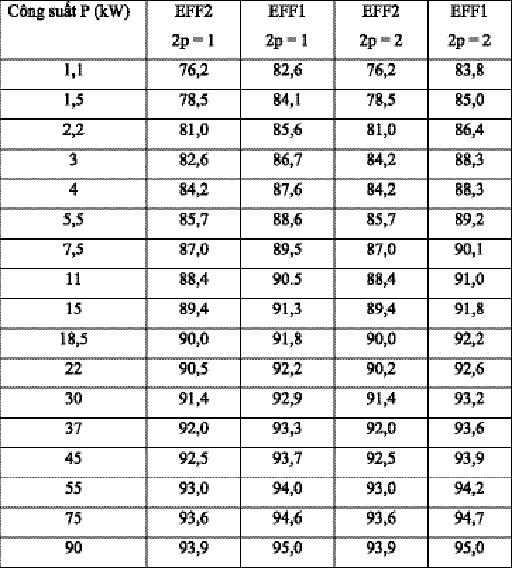

Sử dụng kết hợp motor hiệu suất cao với bộ bien tan sẽ mang lại hiệu quả cao hơn nữa. Mức tiết kiệm năng lượng tiêu thụ sẽ nhanh chóng tăng lên vì mức năng lượng để chạy motor trong cả đời vận hành của nó sẽ tốn chi phí hơn 100 lần so với giá trị của motor.

ABB là nhà sản xuất motor điện và biến tần lớn nhất thế giới. Hiện nay hơn 2,5 triệu bộ biến tần ABB được sử dụng trên toàn thế giới, tiết kiệm được 130 triệu megawatt giờ trong năm 2006, tương đương với mức năng lượng sản xuất từ 16 lò phản ứng hạt nhân.

Filed under: Giải pháp & ứng dụng biến tần | Tagged: ABB, bien tan tiet kiem dien, Motor điện, tiet kiem dien | Chức năng bình luận bị tắt ở Motor điện: Tiềm năng tiết kiệm khổng lồ